La compañía Cemex, que tiene presencia en más de 50 países incluyendo a República Dominicana, tiene muchos años posicionada como un referente en la industria de la construcción. Su oferta al sector incluye, además de cemento, concreto, agregados y otros subproductos.

La empresa, establecida en el país desde 1995, tiene una capacidad global de producción de cemento de 93 millones de toneladas al año, 1,490 plantas de concreto con una capacidad de producción de 53 millones de metros cúbicos, 284 canteras de almacenamiento de agregados y una producción anual de agregados de 150 millones de toneladas.

Karina Cruz, gerente de la Red de Comunicaciones y de Asuntos Corporativos en el país, asegura que la empresa opera bajo los más altos estándares de la industria, con una capacidad de producción de cemento de 2.6 millones de toneladas en República Dominicana, además de aportar al sector laboral alrededor de 1,500 empleos directos y más de 2,000 indirectos.

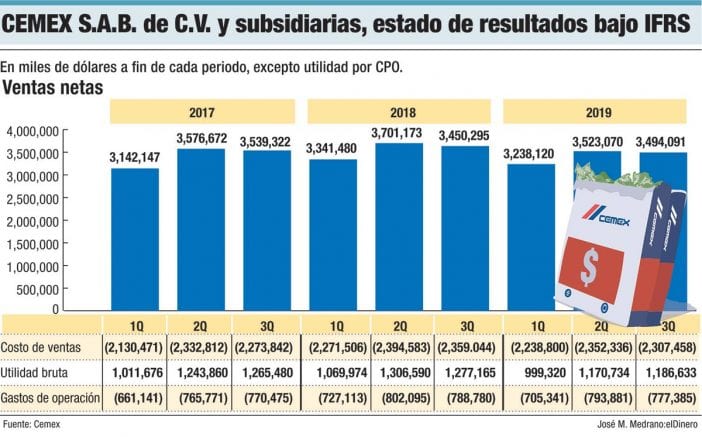

Según el reporte global de las ventas de Cemex, a septiembre de 2019 la cifra totalizó US$10,255.3 millones, registrando una disminución absoluta de US$423.6 millones (un -4%) con relación al mismo período de 2018, cuando el valor de las ventas fue de US$10,678.9 millones.

Para septiembre de 2018 las ventas habían registrado un crecimiento de un 4.10%, al llegar a US$10,678.9 millones, es decir, US$420.7 millones más que los US$10,258.2 millones de 2017.

En el tercer trimestre de este año la compañía registró una disminución absoluta de US$29.0 millones (un -0.28%) en sus ventas, al pasar de US$3,523.1 millones en el segundo trimestre a US$3,494.1 millones, según datos de Cemex.

Mientras, en el segundo trimestre de 2019 el valor de las ventas registró un crecimiento absoluto de US$285 millones (un 9%), al pasar de US$3,238.1 millones en el primer trimestre a US$3,523.1 millones.

Cruz afirma que la empresa elabora productos que ofrecen rentabilidad a largo plazo, haciendo de la sustentabilidad una parte integral del negocio. “La empresa trabaja con un modelo de negocio sostenible que provee infraestructuras resilientes y construcciones que trabajan con la eficiencia energética. También, tenemos como objetivo generar una industria bajo carbono y eficiente en el uso de los recursos naturales”, dice.

En 2018 la compañía lanzó en República Dominicana la plataforma digital Cemex Go, que presenta soluciones a los clientes en cuanto a las órdenes de compra y planeación de sus pedidos, sustituyendo los métodos tradicionales con el uso de papel a un mundo digital.

Creación del concreto

El gerente de Soluciones al Constructor de Cemex Dominicana, Juan Felipe Muñoz, afirma que en la planta de Los Pinos no se produce cemento, sino que el producto solo representa una parte del insumo que tienen en sus operaciones para la producción de concreto u hormigón, como se conoce en República Dominicana.

Explica que el concreto es el resultado de la mezcla de agregados (básicamente grava y arena), aditivos -derivados químicos que le modifican las características a esos productos semi-terminados y que le da más plasticidad, resistencia-, agua, cemento y aire.

“Para hacer el hormigón se mezcla un 15% de cemento, un 30% de agregados, un 15% de agua y un 8% de aire y los aditivos. Entonces, en nuestras operaciones no producimos cemento, sino que creamos ese hormigón que es un producto semi-terminado, debido a que cuando sale de la planta, sale en un estado que es moldeable por el cliente”, dice Muñoz.

Asegura que cuando el producto llega al proyecto es el cliente el que se encarga de extenderlo y con el tiempo el producto semi-terminado comienza a endurecerse y a obtener resistencia.

Muñoz explica que la compañía utiliza plantas certificadas con un estricto proceso de recepción de los agregados, a los cuales se les hace una prueba de laboratorio al momento en que llegan a la planta. Para controlar la emisión de partículas del agregado, realizan un humedecimiento a los productos.

“Cuando llega el agregado y el clima está muy seco, como no se puede tener cubierto, tenemos un sistema de aspersores especiales que permanentemente están humedeciendo los agregados para evitar la dispersión de material particulado”, dice.

El gerente de Soluciones al Constructor de Cemex sostiene que, después del agregado, la otra materia prima que reciben es el cemento, el cual llega en cisternas en un estado hermético y se conecta a través de una tubería que tiene un sistema que posee un soplador a presión que inyecta presión al cemento y lo carga en los silos.

Muñoz explica que, como el proceso es hermético, la presión provoca una emisión de material particulado. Para controlarlo tienen sombreritos que funcionan como filtros de mangas, los cuales absorben el material que sale producto del cambio del cemento en los silos. Al mismo tiempo, controlan la emisión.

Señala que en el caso de los aditivos, llegan a la empresa en tanques que se cargan y se conectan por una máquina al sistema digital que tiene la planta y se dosifica automáticamente de forma líquida, evitando los desperdicios y emisión de cualquier tipo.

“Una vez que tenemos toda la materia prima, procedemos al proceso de mezclado. Antes, el concreto se producía o se generaba por volumetrías y la gente tomaba un balde y decía, más o menos, ‘la proporción es uno, dos, cuatro…’, entonces era: un balde de cemento, dos de agua y cuatro de agregados, que era una mezcla de arena y grano. Por esa volumetría hacían la mezcla y así el concreto se producía de manera más artesanal”, afirma Muñoz.

Señala que ese proceso evolucionó en 1920, cuando se obtuvieron las primeras mixer de concreto. Dice que hay dos tipos de plantas, la dosificadora y la premezcladora. La primera, que se usa en el país en un 97%, deposita la materia prima en la mixer, la cual se encarga de homogeneizar la mezcla para poder sacar el concreto.

Mientras, la mezcladora tiene un trompo que hace el mezclado y luego se deposita en el camión y el trompo del camión hace un ligero movimiento para que el producto no se seque o mantenga sus propiedades mientras es transportado.

“Como la gran mayoría de las plantas del país son dosificadoras, tenemos que tener controles adicionales en el proceso de producción. Hemos hecho inversiones importantísimas en llevar nuestras operaciones a un nivel superior, en el sentido de ser amigables con el medio ambiente”, dice.

Muñoz explica que como estas plantas son dosificadoras permiten un encapsulado en todas las operaciones, por lo que cuando el camión entra a hacer el proceso de cargue, básicamente hay una serie de básculas y de pesas que van dosificando hacia la mixer.

Señala que el encapsulado donde entran las mixer está vigilado por cámaras. Además, la empresa instaló un filtro de material particulado, al cual se le da mantenimiento semanal, que absorbe cualquier material que va cayendo, que básicamente es el cemento y algún residuo.

Afirma que la empresa instaló un colector de polvo y una cortina plástica que evita que las partículas salgan de la mixer que recibe la carga y contaminen el medio ambiente.

“Cuando la mixer sale del proceso de dosificación, se inicia el mezclado y cuando el material está listo le hacemos la prueba de laboratorio para garantizar que el concreto cumpla con los más altos estándares de calidad”, dice.

“Cuando sale el concreto en los camiones que están completamente armados con los más altos estándares de seguridad y tienen tapones ecológicos que evitan derrames de concreto en la vía”, añade Muñoz.

Todos los equipos deben ser lavados antes de salir y el agua con la que se lava la planta y los 29 camiones se recicla de manera permanente para ser reutilizada y cualquier material residual se almacena en una fosa.

En ese sentido, la asesora de medio ambiente de Cemex, Jared Echavarría, asegura que la empresa cumple con altos estándares de sostenibilidad y cuidado del medio ambiente.

Echavarría explica que la empresa sube las informaciones ambientales a su plataforma y en base a esa información, el Ministerio de Medio Ambiente realiza una evaluación y una visita a las plantas. En base a la información y a lo que observan, sus técnicos realizan recomendaciones para mejorar los procesos productivos.

“Ellos hacen inspecciones cada cierto tiempo para ver cómo van funcionando los controles y que la información que le entregamos sea veraz. A nivel interno, estamos certificados con ISO 14001, una certificación de un Sistema de Gestión Ambiental. También estamos certificados con el Instituto Colombiano de Normas Técnicas y Certificación (Icontec)”, afirma Echavarría.

Señala que la empresa tiene certificada la planta de cemento. También una de las de concreto, aunque las tres operan bajo los mismos estándares de calidad.

“A nivel interno, hacemos inspecciones ambientales que son parte del control, y todos los meses pasamos por todas las localidades y validamos en base al Plan de Manejo Ambiental que todas las actividades se estén cumpliendo, entonces en base a eso le damos una puntuación y vamos evaluando y creando planes de acción en el caso de que algo esté fuera de lo normal”, dice Echavarría.

Explica que los estándares de la empresa van mucho más allá de los que le piden a nivel local, ya que la central de la compañía en Europa da seguimiento bajo legislaciones mucho más estrictas que las locales, por lo que todos los años deben entregar informes de su manejo en temas de sustentabilidad.

Seguridad

El gerente de Soluciones al Constructor de Cemex Dominicana explica que en las instalaciones de Los Pinos lo más importante es la seguridad, no solo de las personas que trabajan en la compañía sino para los visitantes.

Muñoz afirma que los accidentes ocurren en el 90% de las ocasiones por actos inseguros, más que por condiciones inseguras, por lo que entiende que en los actos inseguros es donde se encuentra el mayor riesgo de sufrir accidentes en las operaciones.

“Tenemos 12 reglas de oro de seguridad que todo el que entra en la planta debe cumplir”, resalta.

Entre las reglas cita mantener el orden de limpieza, los tres puntos de apoyo (sujetarse de los pasamanos o barandillas a subir o bajar escaleras al ingresar los equipos) y usar los equipos de protección personal.

“Para cada uno de las operaciones tenemos diferentes tipos de equipos de protección. En áreas comunes hay cascos, lentes de alta visibilidad, guantes de protección y botas con puntas de acero”, dice.

Muñoz afirma que la planta tiene restricciones para conducir en todas las operaciones, donde los vehículos no deben desplazarse a más de 100 kilómetros por hora, por lo que todo el tiempo reciben observaciones de seguridad, lo cual a su entender les ayuda a hacer mejoras continuas en las operaciones.

“Trabajamos con normas europeas que operan a nivel internacional y a la vez que nos regimos por la reglamentación local, por eso al inicio de las operaciones a todos los operarios se les exige una prueba de alcoholemia, donde tienen que soplar antes de entrar, las veces que ingrese a la planta”.

Fuente: ElDinero.com.do